高温重载工况下为何首选满珠轴承?

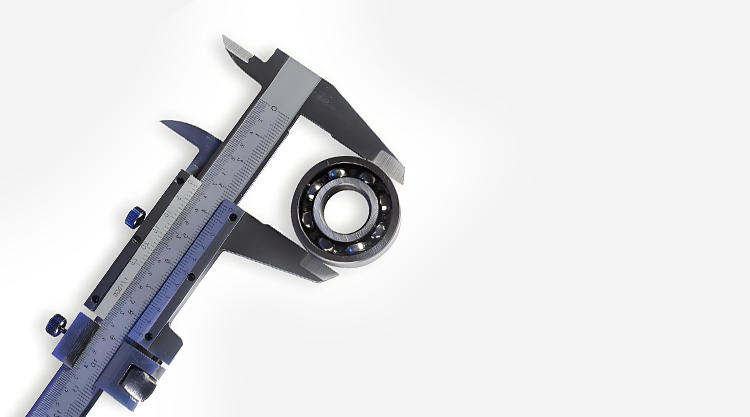

一、什么是满珠轴承?

满珠轴承,又称满装球轴承,是一种取消保持架、将滚动体(钢球或滚子)紧密排列填满整个滚道空间的特殊结构轴承。由于没有保持架限制,其滚动体数量比同尺寸标准轴承多出20%~40%,显著提升了承载能力。

典型结构特征:内圈或外圈带有一个“装球缺口”(Relief Notch),用于装配时填入滚珠,属正常设计,并非缺陷。

二、满珠轴承的三大核心优势

1、超强承载能力,应对重载冲击

在无保持架约束下,更多滚动体参与载荷分担,使径向和轴向承载能力大幅提升。尤其适用于轧机、输送辊道、回转窑托轮等承受高静载或冲击载荷的部位。

2、高温稳定性优异,避免保持架失效

传统轴承的尼龙或冲压钢保持架在200℃以上环境中易软化、变形甚至烧毁,导致滚珠卡死。而满珠轴承彻底去除保持架,从根本上消除这一失效模式,可在300℃~500℃(配合耐高温润滑脂或干油润滑)长期稳定运行。

3、结构简单可靠,维护成本更低

零件数量少、无精密保持架,不仅降低制造成本,也减少故障点。在粉尘、油污等恶劣环境中,其抗污染能力更强,更适合免维护或长周期维护场景。

三、典型应用场景

| 行业 | 设备/部位 | 工况特点 |

|---|---|---|

| 冶金 | 连铸机辊、加热炉输送辊 | 高温(>300℃)、重载、低速 |

| 玻璃制造 | 退火窑辊道 | 持续高温、需长期无故障运行 |

| 水泥 | 回转窑托轮、冷却机 | 高粉尘、冲击载荷大 |

| 热处理 | 网带炉、淬火槽传动 | 高温+腐蚀性气氛 |

四、选型建议与注意事项

1、确认转速要求: 满珠轴承因滚动体间存在滑动摩擦,极限转速低于标准轴承,需校核实际工况转速。

2、润滑方式匹配: 高温环境下推荐使用复合锂基脂、聚脲脂或固体润滑(如石墨涂层)。

3、安装方向注意: 部分满珠深沟球轴承为单侧装球缺口,安装时应使缺口背离主要载荷方向,以避免应力集中。

五、结语

在高温、重载、低速的严苛工业环境中,满珠轴承凭借其高承载、耐高温、结构可靠等优势,已成为众多关键设备的首选解决方案。正确理解其工作原理与适用边界,不仅能延长设备寿命,更能显著降低停机损失与维护成本。

-

27 2026.01特种陶瓷结构件是如何制造的?

本文详细介绍了从原料配比、4种核心成型工艺(注塑、干压、冷等静压)、高温烧结到精密加工的全过程,帮助工程师了解高端陶瓷结构件的质量控制关键。

-

27 2026.01如何正确选择工业轴承?

在机械设备中,轴承虽小,却承担着支撑旋转部件、减少摩擦、传递载荷的核心作用。选错一款工业轴承,轻则增加能耗、产生异响,重则导致整机停机甚至安全事故。

-

27 2026.01揭秘低温轴承材料学

选型必读:为何液氮环境推荐9Cr18?极限-253℃为何必须用6Cr14Mo?深度解析低温轴承钢、铍青铜及陶瓷材料的特性与应用限制。

-

27 2026.01低温轴承选型全指南

深入解析耐低温轴承的定义、材料选择(9Cr18, 9Cr18Mo, 陶瓷)及行业应用。探讨在-196℃至-253℃极寒环境下,如何选择适合LNG泵、液氮泵及航空航天的轴承解决方案。